Tel Erezyon (EDM) Nedir? Ne İşe Yarar?

Yazar: Emre Seymenler - Tarih: 04 Ocak 2023 08:46 - Kategori: Makine

İmalat yöntemleri arasında birçok farklı makineden yararlanılmaktadır, bunlardan bir tanesi de tel erezyon makinesidir. Her alanda teknolojinin ilerlemesi ile birçok açılım kazanan imalat takım tezgahları, tel erezyon alanında da teknolojinin tüm nimetlerinden faydalanmış ve bugün cnc tel erezyon makineleri ile gelişmiş bir imalat deneyimi sunmaktadır. Bu yazımızda tel erezyon hakkında bilmeniz gereken tüm bilgileri vermeye çalışacağız...

Tel Erezyon Nedir

Talaşlı imalat denildiğinde aklımıza torna ve freze tezgahları ile talaş kaldırma işlemi gelmektedir. Tel erezyon makinesinde ise talaş kaldırma işlemi üzerinden bir akım geçen tel aracılığıyla yapılmaktadır. Tel erezyon İngilizce EDM (Electro Discharg Machining) (Elektro Deşarjlı İşleme) olarak ifade edilmekte ve bir iş parçasının bir tel şeridi ile kesildiği, tel ile iş parçası arasında elektrik kıvılcımları oluşturduğu ve bu elektrik kıvılcımlarının iş parçasını kestiği hassas bir mühendislik işlemidir. Daha kalın bileşen parçalarında inanılmaz bir hassasiyete sahip olan uygun maliyetli bir yöntemdir. Tel kesme makineleri sert malzemelerde bile karmaşık şekilleri kesebilir.

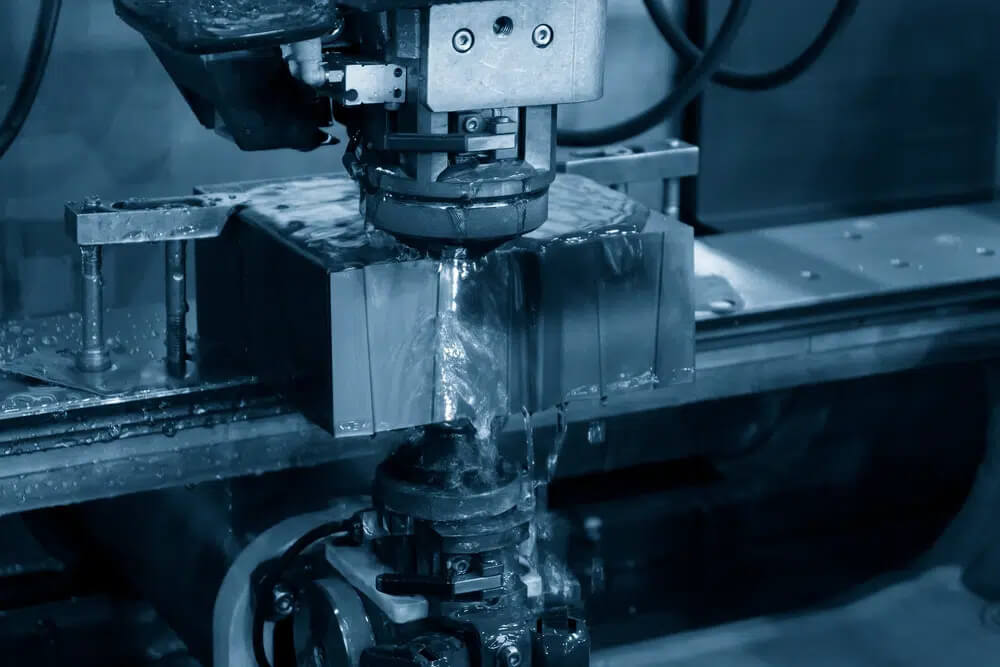

Kıvılcımlar son derece kontrollüdür ve son yıllarda kesimin doğru olduğundan emin olmak için dielektrik deiyonize su kullanılmaktadır. Su, metal bileşenlerin aşırı ısınmadığından emin olmak ve araya girebilecek parçacıkları temizlemek için bir soğutucu görevi görür. Tel erozyon işlemi, bir iş parçasının kenarına doğru veya işlemin başlayacağı yere bir delik açılarak başlar. Genellikle alet olarak adlandırılan elektrot, bağlı olduğu güç kaynağından elektrik iletir. Elektrik elektrot boyunca ilerler ve elektrotun ucunda kıvılcımlar oluşturur. Bu kıvılcımlar esasen kesme işini yapar veya genellikle iş parçası olarak adlandırılan metal parçanın şeklini başka bir şekilde değiştirir. Elektrot tipik olarak dikey yönde hareket ettirilirken, gerekirse iş parçası yatay konumda hareket ettirilir. Tüm bu yeniden şekillendirme sıvı içinde gerçekleştirilir; bu sıvının amacı iki yönlüdür - elektriği iletmek ve ortaya çıkan metalik tozu çalışma alanından uzaklaştırmak. Tüm işi yapan kıvılcımlar olduğu için, bazı insanlar bu işlemi kıvılcım erozyonu olarak adlandırır. Kimyasal aşındırmaya kıyasla daha kalın bileşen parçalarında daha iyi doğruluk sağlayan uygun maliyetli bir yöntemdir ve ince metal bileşenlerin yanı sıra 150 mm kalınlığa kadar metal parçaların üretimine olanak tanır.

Tel erozyonundaki elektrot veya alet çeşitli şekillerde olabilir, ancak en yaygın olarak ince bir teldir. Ayrıca daire, yıldız veya dikdörtgen gibi farklı şekillerde bir çubuk da olabilir. Elektrotun ucundan çıkan kıvılcımlar yalnızca iş parçasını değiştirmez. Elektrotlar da uzun süre kullanıldıktan sonra aşınır. Bu nedenle tel şeklindeki bir elektrot söz konusu olduğunda, tel iki makara arasında beslenir, böylece kesme işlemini yeni tel yapar.

Tel erozyonunda iş parçası tipik olarak daha yaygın ve daha kolay yöntemlerle kesilemeyen bir metal türüdür. Sonuç olarak, sertleştirilmiş çelik veya karbür - örneğin geleneksel yöntemlerle kesilemeyen veya delinemeyen malzemeler - kesilmek için tel aşındırma gerektirebilir. İş parçasının şekli genellikle bir metal bloktur.

Tel aşındırma, metallerle çalışan üretim ortamlarında yaygın olarak kullanılır. Süreç pek çok endüstride kullanılmakla birlikte, esas olarak takım ve makine yapımında kullanılır.

Tel erozyonu, karmaşık iki boyutlu (2D), dört eksenli (X, Y, U ve V. X yatay ekseni, Y dikey ekseni, U bir parçayı X'te hareket ettirmeyi ve V Y'de eşdeğerini ifade eder. Bu, işlemin basit paralel çizgiler yerine bir dizi şekli kesmesine izin verir) daha önce hepsi oldukça yoğun emek gerektiren bir dizi ayrı işlem gerektiren parçaları üretmemizi sağlar. Örneğin, tel erozyonu frezeleme, taşlama ve tornalamaya alternatif olarak kullanılabilir. Parçaları ± 5 mikrona (µ) kadar üretebilir, bu da bir insan saçının yaklaşık 70 mikron olduğu düşünüldüğünde oldukça doğrudur, aşağı yukarı 20 mikron.

Tel erozyonunun kendisi iki şekilde olabilir. Aşındırılan parça, çoğu durumda deiyonize su olmak üzere bir sıvıya daldırılabilir veya deiyonize suyun aşındırılan parçanın üzerine sıçradığı 'sıçratmalı' kesimden biraz daha fazlası olan koaksiyel yıkama adı verilen bir teknik kullanılarak açıkta bırakılabilir. Gerçekte, tel erozyonunun en yaygın şekli suya batırılmış versiyonudur. Tel aşındırılan parçanın suya daldırılması stabiliteyi, yani parçanın içinden geçen telin kırılma olasılığını, hassasiyeti - ± 5 mikron (µ) - ve yüzey kalitesini veya bazen yeniden döküm katmanı olarak adlandırılan şeyi veya akımın malzemenin yüzeyini nasıl etkilediğini artırır.

Herhangi bir şeyi sıvıya daldırmak için sıvıyı tutacak bir şey, örneğin bir tank gerekir. Tank, herhangi bir tel erozyon makinesinin ayrılmaz bir parçasını oluşturur ve bunu yaparken bir sorun ortaya çıkarır. Boyutlarına bakılmaksızın tüm tanklar kısıtlıdır. Bir yüzme havuzu düşünün. Her şekil ve boyutta olabilirler ancak tanımlanmış bir limitleri vardır. Neyse ki bir yüzme havuzuna elektrik akımı vermek istemeyiz, bu da bizi tel aşındırma sırasında dikkate alınması gereken bir başka faktöre götürür. Eğer tank çok büyükse akımın gücünü dağıtacaktır. Tankın hacmini artırdığınızda akımın gücünü de artırmanız gerekecektir.

Tank/güç oranının anlamı, tel erozyonunun çok büyük işlerden ziyade küçük ve orta ölçekli işler için kullanılma eğiliminde olduğudur. İş parçasının bir devre oluşturmak için makine içindeki bir masaya oturması gerektiğinden, masa boyutu iş parçasının maksimum hacmini belirler. Bununla birlikte, işlenebilecek parça yelpazesi potansiyel karmaşıklıklar açısından sonsuzdur.

EDM tel erozyon prosesi tarihçesi, İngiliz bilim adamı Joseph Priestley'in elektrik deşarjının metali aşındırabileceğini keşfettiği 1770 yılına kadar uzanmaktadır. Bir elektrot ile iş parçası arasında bir kıvılcım oluşturulur ve işlem yıllar içinde çok fazla değişmemiştir. Oluşturulan kıvılcım çok yüksek bir sıcaklık üretir 8000 -12.000 santigrat derece arasında, bu da neredeyse her metali eritebilir. Bu, titanyum gibi geleneksel foto aşındırma yöntemleriyle kullanılamayan malzemeler için uygun bir işlem olduğu anlamına gelir.

Tel Erezyon ile İmalatın Avantajları:

- Bu makine türünü kullanırken çok karmaşık detaylar elde edebilirsiniz.

- Sert malzemeler süreci etkilemez.

- Hasara neden olan daha geleneksel kesici takımlara kıyasla en küçük iş parçalarını bile işleyebilir.

- Takımlar ve iş parçası arasında doğrudan temas yoktur, bu da daha zayıf malzemelerin kırılmadan işlenebileceği anlamına gelir.

- Her türlü yüzey kalitesi elde edilebilir.

- İnce delikler kolayca delinebilir.

- Karmaşık kesme işlemleri gerçekleştirilebilir.

- Tel Erozyonu çapak bırakmaz.

Tel Erezyon ile İmalatın Dezavantajları:

- Kullanılan malzemeler iletken olmalıdır.

- CNC frezeleme ile karşılaştırıldığında daha pahalı bir seçenek olabilir.

- Uygun Malzeme

- Tel erozyonu işleminde kullanılabilecek birçok farklı metal türü vardır. Tipik metal elektrot seçenekleri şunlardır:

Pirinç:

Yüksek bir aşınma oranına sahiptir, ancak şu anda öncelikle EDM delik delme için kullanılmaktadır.

Tellür Bakır:

Hem talaş kaldırma oranı hem de aşınma makul düzeydedir.

Bakır Tungsten:

Bakırın güvenliğine ihtiyaç duyulduğunda kullanılır, ancak bu malzeme yüksek erime noktası nedeniyle çok daha iyi bir aşınma direncine sahiptir.

Gümüş Tungsten:

Gümüşün sunduğu yüksek iletkenlik seviyesine ihtiyacınız varsa ancak Tungsten'in ek direncine sahipseniz. Bu, Bakır Tungsten'e kıyasla daha pahalı bir seçenektir ve yalnızca belirli uygulamalar için kullanılır.

Tungsten:

Bu yaygın bir seçim değildir; bir iş için hızın gerekli olmadığı durumlarda kullanılır. Tungsten diğer metallere göre daha yavaş çalışacaktır. Tungsten kullanımı daha pahalıdır.

Tel Erozyonun İmalatı Neden Tercih Edilmektedir

Genel olarak tel erozyon işlemi, İş parçasını işlerken kolaylıkla ancak ona dokunmadan gerçekleştirecektir, böylece iş parçası ne kadar ince veya kırılgan olursa olsun zarar görmeyecektir. Son Derece Hassas parça işlemelerinde kesimleri daha da hassas hale getirmek için, bileşenlerin aşırı ısınmasını önlemek için bir soğutucu görevi gören ve ayrıca kesimin bütünlüğünü tehlikeye atabilecek parçacıkları yıkayan dielektrik deiyonize su kullanılır. Bu işlemi sayesinde son derece hassas parça işleme gerçekleştirilebilmektedir.

EDM Tel Erozyon Süreci

Tel erozyonu işlemi, bir telin, genellikle EDM'nin bir başka çeşidi olan hızlı delik yakma kullanılarak oluşturulan bir tel başlangıç deliği aracılığıyla tel erozyonuna uğrayan malzemenin üstünden iş parçasının altındaki bir noktaya geçmesini gerektirir. İş parçasının üstündeki nokta 'üst kafa' ve iş parçasının altındaki nokta 'alt kafa' olarak adlandırılır.

Büyük bir pamuk makarasına benzeyen bir makara üzerinde bulunan tel, bir makara sistemi aracılığıyla makine boyunca üst kafaya doğru ilerler. Daha sonra başlangıç deliğinden alt kafaya beslenir, bu da kullanılmış teli makinenin arkasından iş parçasından temizler. Tel sürekli beslenir ve makaralar altı ila yirmi kilo arasında tel tutar.

Tel makarasının boyutu, makineye nereden yükleneceğini belirler. Daha hafif makaralar makinenin ön tarafında yer alırken, daha ağır makaralar makinenin arkasından beslenir. Tüm makineler olmasa da çoğu makine her iki boyuttaki tel makarasını da alabilir. Hangi makaranın kullanılacağının seçiminde belirleyici faktör, makinenin iş parçasını aşındırmak için harcayacağı zamandır. Bu, malzeme türü, hacim, gerekli kesim açısı, yüzey kalitesi ve temel makine bakımını içeren bir dizi faktöre dayalı olarak verilir.

Makineler, deiyonize suyun öngörülen kullanım ömrüne sahip filtrelerden geçmesini gerektirir. Filtreler uygun zamanda değiştirilmezse potansiyel kesme hızına ulaşılamayabilir. Buna ek olarak, iş parçaları bazen 'pirinçleşebilir'. Bu, pirinç telden gelen kalıntıların telin kesme yolunu tıkaması ve makine sensörlerinin bir sorun algılamasına neden olmasıdır. Diğer potansiyel sorunlar arasında üst ve alt kafalardaki iletkenlik parçasının (gayri resmi olarak pimler olarak adlandırılır) aşınarak telin kopmasına neden olması yer alır. Kısacası, tel erozyonu kullanarak optimum sonuçlar elde etmek için uygun bakım şarttır.

Görsel Kaynak: https://www.amedm.co.uk/

Yorumlar

Yorum Ekle

Son Eklenen Firmalar

En Popüler Yazılar

- Geleceğin Meslekleri ve Asla Yok Olmayacak Meslekler

- Baykar Bayraktar TB2 Hakkında Her Şey - Özellikleri - Fiyatı

- Eksantrik Pres Nedir? Çeşitleri ve Çalışma Prensibi Nedir?

- FSRU Nedir? FSRU Gemisi Nedir? Açılımı ve Hakkında Her Şey

- AESA Radarı Nedir? Aktif Faz Dizinli Radar Nasıl Çalışır?

- İşinize Çok Yarayacak Harika Yapay Zeka Siteleri ve Araçları

- Zincifre (Zinober) Nedir? Ne İşe Yarar? Nerelerde Kullanılır?

- Bileme Taşı (Biley) Nedir? Ne işe Yarar? Nasıl Çalışır?

- Midjourney İle Harika Görseller Nasıl Yapılır? Kullanım Kılavuzu

- ChatGPT'ye Rakip Google BARD Nedir? Nasıl Kullanılır?